2026/02/10

大槻工業株式会社の表面処理技術

プラスチックフィルムの製造・加工現場において、インクの乗りが悪い、接着剤が剥がれてしまうといった「密着不良」は、製品の歩留まりを下げる大きな課題です。その解決策として最も一般的なのが「コロナ処理」ですが、「ただ処理を施せば良い」というわけではありません。

不適切な設定や管理不足により、かえって基材を傷めたり、後工程でトラブルを引き起こしたりする「失敗」も少なくないのです。

本記事では、フィルムコンバーターとして数多くの表面改質を手掛けてきた大槻工業の知見から、コロナ処理でよくある失敗の原因とその解決策を詳しく解説します。

1.なぜコロナ処理で失敗が起きるのか?

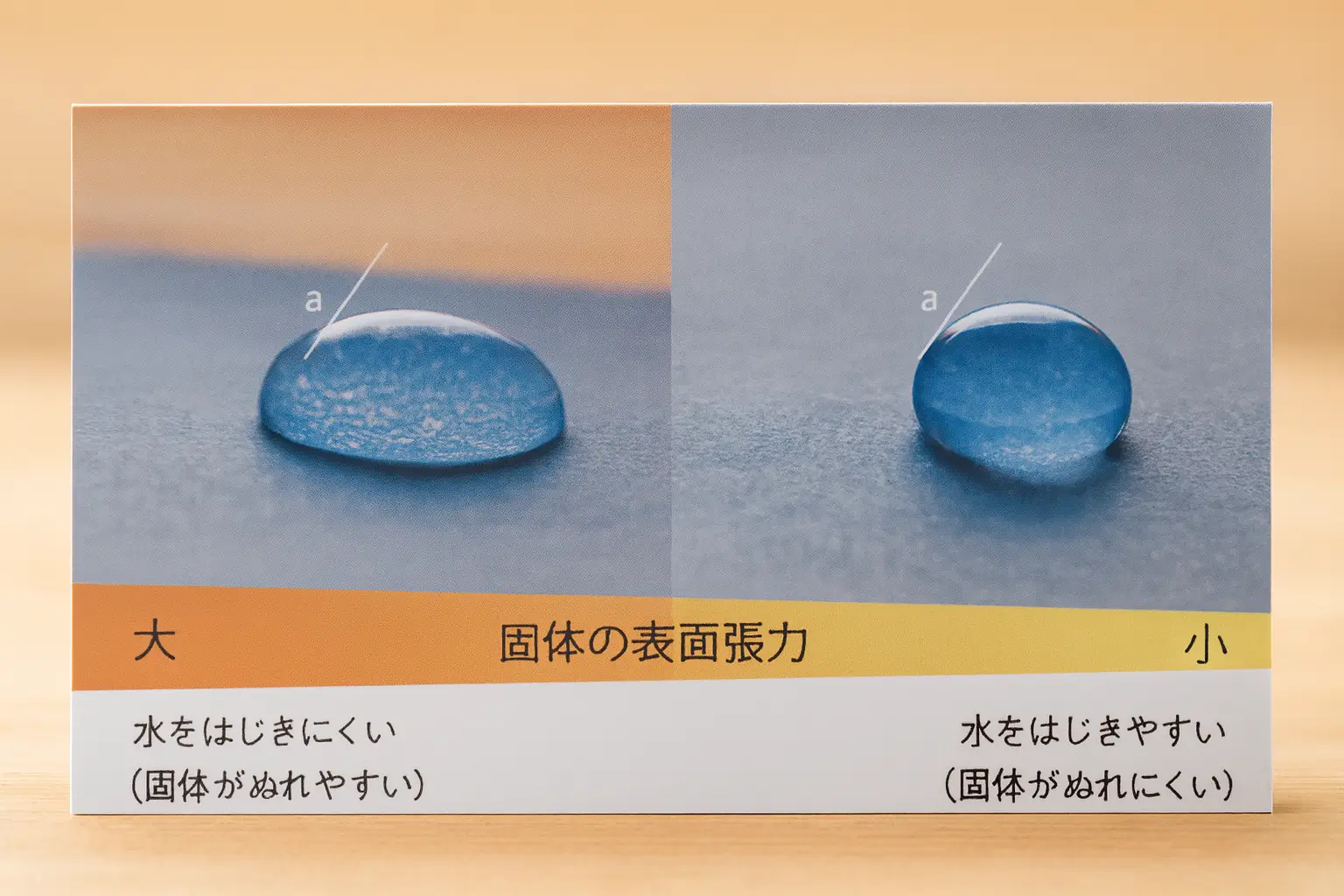

コロナ処理は、高電圧・高周波の放電によってフィルム表面に親水性の官能基(水酸基やカルボニル基など)を生成させ、フィルム表面の濡れ性を高める技術です。しかし、加工の現場では以下のような「意図しない結果」が頻発します。

・濡れ性の不足:

👉処理後のダイン値(濡れ張力)が目標に届かない。

・過剰処理(オーバー処理):

👉表面が荒れすぎてしまい、フィルムの透明性が損なわれる、またはブロッキング(フィルム同士の貼り付き)が起きる。

・処理のムラ:

👉ロールの中央と端で効果が異なり、印刷の色ムラが発生する。

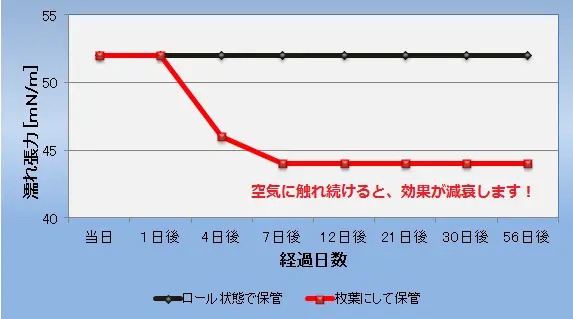

・経時変化による失効:

👉処理直後は良好だったのに、時間の経過とともにコロナ処理の効果が落ちている。

これらの失敗は、『基材の特性』、『添加剤の影響』、『放電のコントロール』、そして『コロナ処理した材料の保管状況の不備』という4つの要素が複雑に絡み合って起こります。

2.代表的な3つの失敗事例と解決のヒント

①インクが弾かれる、接着強度が安定しない(濡れ性不足)

最も多い失敗ですが、原因は単純なコロナ放電の出力不足だけではありません。

原因:

👉フィルムに含まれる「スリップ剤(滑剤)」や「抗酸化剤」「可塑剤」が表面にブリードアウト(染み出し)している場合、コロナ放電の効果がそれらに阻害され、想定通りに改質が進みません。

解決策:

👉基材の種類(PET, PP, PEなど)に合わせた適正な放電強度の見極めが必要となります。

フレッシュな状態での処理:

👉ブリードアウトが進む前に処理を行う、あるいは表面の汚れを除去する工程を検討します。また、処理対象となる基材の保管状況などを考慮して区分することも必要です。

②フィルムが白濁する、接着強度が低下する(過剰処理)

「強くかければ密着は良くなる」という誤解が招く失敗です。

原因:

👉過剰な放電は、フィルム表面のポリマー鎖を切断しすぎ、低分子量酸化物(過剰処理による表面の劣化層)を生成させます。これが接着界面の接着強度を低下させる場合があります。

解決策:

👉適正な出力で、目標のダイン値を維持する「黄金比」を見つける段階的な出力調整が重要です。

パートコロナ処理の活用:

👉全面ではなく、必要な箇所だけに絞って処理を行うことで、基材へのダメージを最小限に抑えられます。

③印刷が掠れる、色ムラが出る(処理ムラ)

原因:

👉放電電極の汚れや、ロールの並行度の狂い、あるいはフィルムのバタつきによって、放電距離が一定でない場合に起こります。また、フィルム基材に静電気が過剰に蓄積した場合も印刷トラブルの原因になります。

解決策:

👉電極清掃とギャップ調整などの設備のメンテナンス徹底。

除電の併用:

👉大槻工業が推奨する「nano除電」などを組み合わせ、静電気による放電の乱れを抑えることが有効です。

3.「経時変化」という最大の壁をどう乗り越えるか

コロナ処理の宿命とも言えるのが、時間の経過とともに効果が減衰することです。

・なぜ効果が減衰するのか?:

👉表面に生成された官能基が、分子運動によってフィルム内部に潜り込んだり、添加剤が表面に浮き出てくるブリードアウトが起こるためです。あわせてコロナ放電処理面が長時間空気に暴露されると、空気中の酸素や水分の影響により表面の活性が低下する場合があります。

・現場での対策:

👉印刷やコーティングの直前にコロナ処理を行うのが理想です。

高温多湿を避けるなど保管環境を管理することで、添加剤のブリードアウトや官能基の移動を遅らせることができます。

コロナ処理されたフィルム(ロール品)の保管は以下の条件を推奨しています。

①コロナ処理後、製品を巻きださない

②製品をPEチューブなどで包装する

③直射日光を避ける

④高温高湿を避ける

⑤製品に水が掛からない場所に保管する

⑥結露しない状態で保管する

4.失敗しないための「大槻工業」のこだわり

大槻工業では、単に機械を回すだけでなく、コンバーターとしての「目利き」を大切にしています。

テスト加工による最適な加工条件の提案:

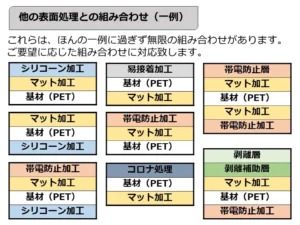

👉まずは、お客様の基材をお預かりし、放電出力パターンを変えてテストを行います。コロナ処理単体で解決出来ない場合は[易接着コート][帯電防止コート][除電技術][アニール処理]など、複数の技術を組み合わせた多角的なアプローチをご提案します。

小ロット・多品種への対応:

👉特殊なフィルムや、複雑な条件の受託加工にも柔軟に対応します。

5.大槻工業株式会社が選ばれる理由(強みと実績)

フィルム表面処理加工を受託で対応しており、各種コーティング・コロナ処理・アニール処理などと、バリエーション豊富な加工技術でお客様独自の製品に機能性を付与します。

|

お客様のご要望にカスタムグレードで対応!開発の駆け込み寺的存在であり続ける為に、お客様と共に考え、アイデアを出します。ご要望をお伺いし、要求性能に応じた塗工剤を選定し、当社独自の加工技術で適正な表面加工とそれに対応するグレードをご提供します。顧客ごとの製品特性や要求精度に合わせたカスタマイズ対応を行いながら、開発情報・処理条件などの機密を厳重に管理しています。 |

|

加工のバリエーションが豊富!要求性能や塗工材料の組成によって塗工方式を決定します。さらに加工要素を組み合わせる事により、多機能化したフィルムに仕上げ高付加価値フィルムとしてお客様のご要望にお応えします。 |

|

受託加工業として60年の実績と豊富な経験!昭和40年の設立以来、長年蓄積してきた高い技術力と経験豊富なスタッフが、お客様にご満足いただける製品づくりを進めます。 コーティング・アニール・コロナなどの受託加工で一社一様のスペック開発をスピーディーに提供することをモットーにお客様のご要望にお応えします。 |

6.まとめ:表面処理は「対話」から始まる

コロナ処理の失敗を防ぐ最大のポイントは、基材という「相手」の状態を正しく把握することです。どんなフィルムに、何を、いつ、どのように加工したいのか。その情報を詳しく伺うことで、最適な放電条件ならびに取り扱い方法が導き出されます。

「今のコロナ処理に満足していない」「新しい素材で印刷がうまくいかない」といったお悩みがあれば、ぜひ一度、大槻工業にご相談ください。長年の経験と実績で、お客様の製品価値を一段階引き上げる表面改質を実現いたします。

パートコロナ処理で実現する部分的なフィルム表面改質事例ブログページはこちら。

フィルムのヌレ性を高めるコロナ処理の秘密とは?のブログページはこちら。

内部帯電を解消するnano除電の効果まとめのブログページはこちら。

コロナ処理vs易接着コート、選ぶべきはどっち?のブログページはこちら。

印刷・接着不良を防ぐ!コロナ処理の「経時変化」と濡れ張力管理ブログページはこちら。