2026/01/15

-大槻工業株式会社の表面処理技術-

フィルムへの印刷やコーティング、あるいはラミネート加工を行う際、現場で最も頭を悩ませるのが「接着不良」です。

「前回と同じフィルムを使っているのに、今回はインクがはじいてしまった」

「在庫していたフィルムを使ったら、製品のラミネート強度が落ちてしまった」

このようなトラブルに直面したことはありませんか? 実はその原因の多くは、フィルム表面のコロナ処理効果の低下(経時変化)にあります。

今回は、プラスチックフィルムコンバーターである大槻工業が、コロナ処理の効果が時間の経過とともにどう変化するのか、そしてトラブルを防ぐためのポイントについて解説します。

表面張力とは?

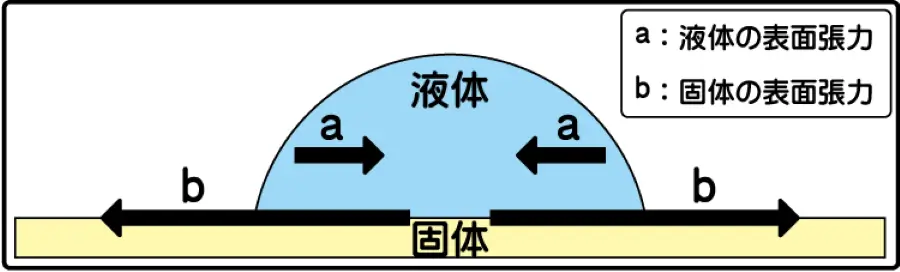

液体は、表面積が小さい方が安定する性質を持ちます。そして、安定した状態を保つために、表面積が小さくなるように内側に向けて力が働きます。この力が、表面張力です。

一方、固体にも表面張力が存在します。滴下した液体が固体の表面に接した際、下図のように固体の表面張力「b」は、液体の小さくなろうとする表面張力「a」とは逆に働きます。

そのため、「a>b」の場合は、液体の表面張力の方が固体上の液体を広げようとする力よりも強くなり、液体は固体表面に広がることなくはじかれてしまいます。

反対に、「a<b」の場合では、液体は固体表面に広がります。

なぜコロナ処理の効果は下がるのか?(経時変化のメカニズム)

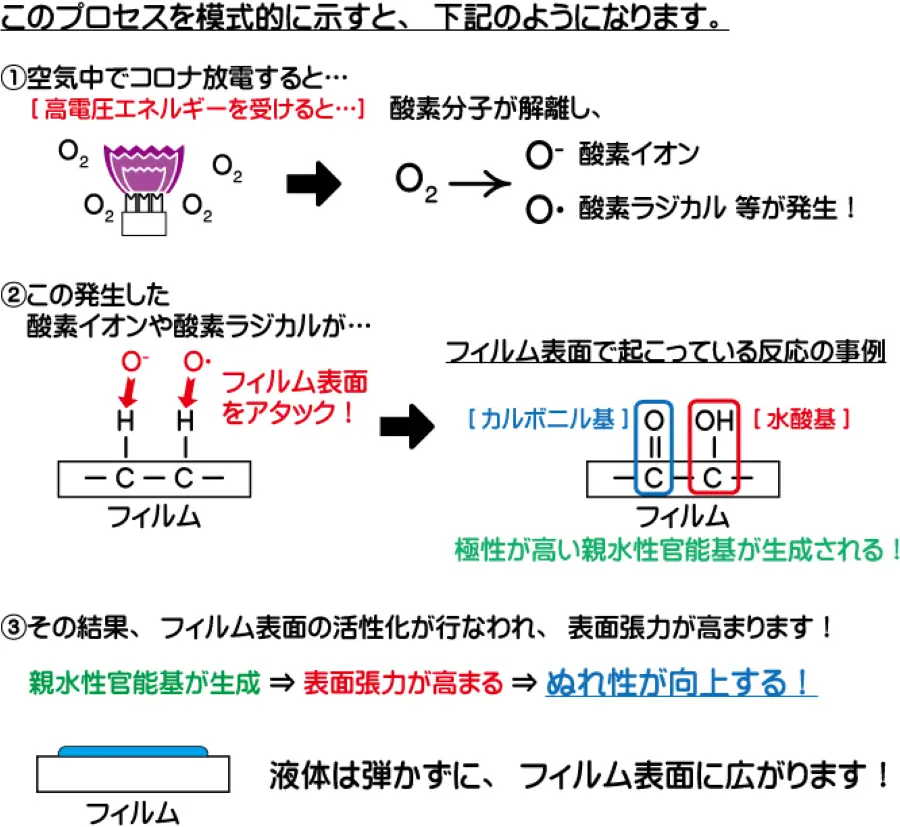

コロナ放電処理を行うと、空気中の酸素分子が解離し、酸素原子はエネルギーが高い状態になり、酸素イオンや酸素ラジカルなどが発生します。

この発生した酸素イオンや酸素ラジカルが、フィルム表面にあたることで、基材表面の分子と反応し、親水性官能基が生成されます。

このようなプロセスにて、フィルム表面の活性化が行なわれ、表面張力が高まります。

しかし、この効果は永久的なものではありません。主に以下の2つの理由により、処理面は徐々に元の状態に戻ろうとします。

分子運動による表面の再配列

プラスチックの分子は常に運動しています。無理やり活性化させられた表面は不安定なため、時間の経過とともに分子が回転し、内側の安定した(処理されていない)面が表に出てこようとします。これを「表面の再配列(潜り込み)」と呼びます。

添加剤のブリードアウト

多くのフィルムには、滑り性を良くするためのスリップ剤や、帯電防止剤などの添加剤が含まれています。これらが時間の経過とともに表面に浮き出てくる現象(ブリードアウト)が起きると、処理面が覆われてしまい、濡れ張力が著しく低下します。

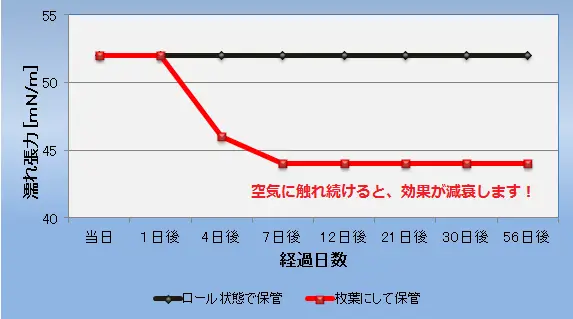

高温多湿な状態なほど濡れ張力(ダイン値)の低下は大きくなります。また保管方法も重要です。

空気中の水分や酸素に直接触れる時間が長いほどコロナ処理の効果は劣化します。

コロナ処理されたフィルム(ロール品)の保管は以下の条件を推奨しています。

①コロナ処理後、製品を巻きださない

②製品をPEチューブなどで包装する

③直射日光を避ける

④高温高湿を避ける

⑤製品に水が掛からない場所に保管する

⑥結露しない状態で保管する

―ロール品と枚葉品の表面濡れ張力の推移-

※PETで54mN/mのコロナ処理を施した場合

素材によって違う?「持ち」の良いフィルムと悪いフィルム

コロナ処理効果の持続期間(=経時変化のスピード)は、フィルムの材質や保管環境によって大きく異なります。

経時変化が早い素材(要注意)

PP(ポリプロピレン)やPE(ポリエチレン)などのオレフィン系フィルムは、分子運動が活発で添加剤も多く含まれる傾向があるため、比較的短期間でダイン値が低下しやすいと言われています。

比較的安定している素材

PET(ポリエステル)やナイロンなどは、オレフィン系に比べると効果が長持ちしやすい傾向にありますが、それでも低下はゼロではありません。

保管環境にご注意ください

「高温多湿」な環境での保管は、分子運動と添加剤のブリードアウトを促進させるため、夏場の倉庫保管などには特に注意が必要です。

コロナ放電処理されたフィルムを全て使い切らず生産途中で在庫される場合は、PEチューブなどを用いた包装をお勧めします。

トラブルを防ぐための2つのポイント

せっかくの加工が「接着不良」で台無しにならないよう、以下の対策を推奨しています。

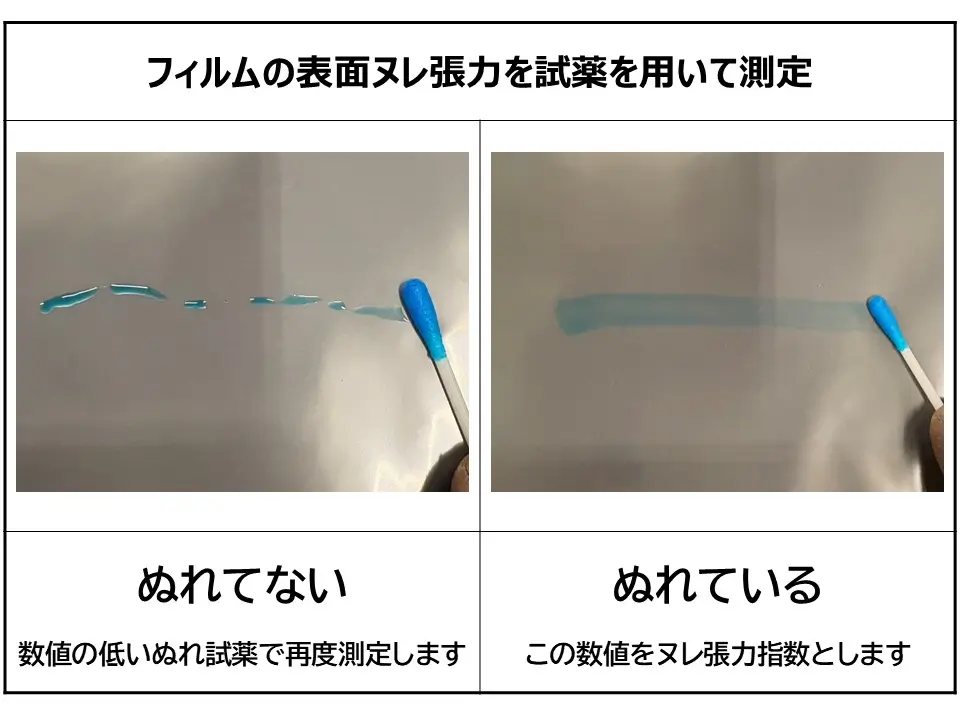

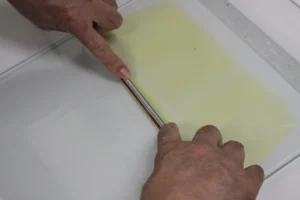

1.加工直前の「ダイン値」チェック

「コロナ処理済みフィルム」を購入した場合でも、製造から時間が経っていれば効果は薄れています。製造投入の直前に必ず「ダインペン(ぬれ張力試験液)」などで表面張力を測定し、インクや接着剤の要求値を満たしているか確認しましょう。

2.加工直前の「再処理」または「強力な処理」

もしダイン値が不足している場合は、オフラインでの再コロナ処理(追いコロナ)が最も確実です。

しかし、自社に処理設備がない場合や、フィルムの特性上どうしても処理が入りにくい(濡れ性が上がりにくい)場合もあるかと思います。

大槻工業では、受託加工の専門業者として、高出力かつ安定したコロナ処理設備を保有しています。

一般的な簡易処理機では濡れ性が上がらない難接着フィルムであっても、当社のノウハウと設備であれば、ターゲットとするダイン値まで引き上げることが可能なケースが多くあります。

また、フィルム全面にコロナ処理を施すだけではなく、部分的なパート処理も可能です。

大槻工業株式会社が選ばれる理由(強みと実績)

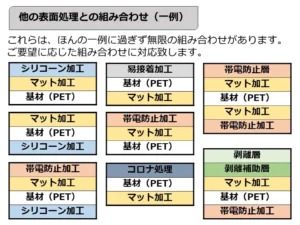

フィルム表面処理加工を受託で対応しており、各種コーティング・コロナ処理・アニール処理などと、バリエーション豊富な加工技術でお客様独自の製品に機能性を付与します。

単なる加工ではなく、課題解決型の受託加工として多くの実績があります。

|

お客様のご要望にカスタムグレードで対応!開発の駆け込み寺的存在であり続ける為に、お客様と共に考え、アイデアを出します。ご要望をお伺いし、要求性能に応じた塗工剤を選定し、当社独自の加工技術で適正な表面加工とそれに対応するグレードをご提供します。顧客ごとの製品特性や要求精度に合わせたカスタマイズ対応を行いながら、開発情報・処理条件などの機密を厳重に管理しています。 |

|

加工のバリエーションが豊富!要求性能や塗工材料の組成によって塗工方式を決定します。さらに加工要素を組み合わせる事により、多機能化したフィルムに仕上げ高付加価値フィルムとしてお客様のご要望にお応えします。 |

|

受託加工業として60年の実績と豊富な経験!昭和40年の設立以来、長年蓄積してきた高い技術力と経験豊富なスタッフが、お客様にご満足いただける製品づくりを進めます。 コーティング・アニール・コロナなどの受託加工で一社一様のスペック開発をスピーディーに提供することをモットーにお客様のご要望にお応えします。 |

コロナ処理のことは大槻工業へご相談ください

コロナ処理は「一度やれば終わり」ではなく、鮮度が重要な加工技術です。

「手持ちのフィルムの濡れ性が悪くて使えない」

「どの程度の処理強度が必要なのか相談したい」

「他社で断られたフィルムにコロナ処理をしてほしい」

このようにお困りの際は、ぜひ大槻工業株式会社にご相談ください。

フィルムの材質や次工程(印刷・ラミネート等)に合わせ、最適な処理条件をご提案いたします。

パートコロナ処理で実現する部分的なフィルム表面改質事例のブログページはこちら。

内部帯電を解消するnano除電の効果まとめのブログページはこちら。

フィルムのヌレ性を高めるコロナ処理の秘密とは?のブログページはこちら。